精益生產(chǎn)(Lean Production)作為一種旨在消除浪費、提升效率與價值的先進管理模式,其現(xiàn)場管理是實現(xiàn)整體精益轉型的基石。對于工廠企業(yè)而言,明確并踐行精益生產(chǎn)現(xiàn)場管理的目標,是優(yōu)化運營、降低成本、增強核心競爭力的關鍵。這六大目標構成了一個相互關聯(lián)、協(xié)同作用的系統(tǒng),共同驅動現(xiàn)場管理水平的持續(xù)提升。

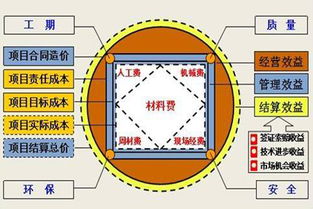

一、 質量零缺陷(Zero Defects)

這是精益現(xiàn)場管理的首要目標。其核心在于通過全員參與和過程控制,從源頭上預防缺陷的產(chǎn)生,而非事后檢驗與返工。具體措施包括推行標準化作業(yè)(SOP)、建立自働化(Jidoka)機制(即賦予設備或生產(chǎn)線自動檢測異常并停止的能力)、實施全面質量管理(TQM)和持續(xù)的質量改善活動(如QC小組)。目標是第一次就把事情做對,實現(xiàn)高品質、高可靠性的產(chǎn)品交付,從而贏得客戶信任并減少質量成本。

二、 成本最低化(Cost Minimization)

精益管理視一切不增值的活動為“浪費”(Muda),成本最低化的目標正是通過系統(tǒng)性地識別和消除生產(chǎn)現(xiàn)場的七種典型浪費(過量生產(chǎn)、等待、搬運、加工不當、庫存、多余動作、缺陷返工)來實現(xiàn)。通過價值流分析、單元化生產(chǎn)布局、縮短換模時間(SMED)、提升設備綜合效率(OEE)等手段,持續(xù)降低制造成本,確保企業(yè)在價格上的競爭優(yōu)勢。

三、 交貨期最短化(Shortest Lead Time)

縮短從接收訂單到產(chǎn)品交付給客戶的整個周期時間,是提升客戶響應速度與滿意度的關鍵。現(xiàn)場管理聚焦于壓縮生產(chǎn)過程中的停滯與等待時間,實現(xiàn)流暢的“一個流”(One-Piece Flow)生產(chǎn)。通過均衡化生產(chǎn)(Heijunka)、看板(Kanban)拉動系統(tǒng)、快速換線、減少在制品(WIP)庫存等方法,使生產(chǎn)過程變得敏捷、高效,能夠靈活應對市場需求變化。

四、 安全零事故(Zero Accidents)

安全是生產(chǎn)運營的底線,也是最基本的人本關懷。精益現(xiàn)場管理將安全視為所有活動的前提,目標是創(chuàng)造零事故的工作環(huán)境。這需要通過5S管理(整理、整頓、清掃、清潔、素養(yǎng))打造明亮、整潔、有序的現(xiàn)場,消除安全隱患;推行目視化管理,使安全狀態(tài)和警示一目了然;建立標準化的安全操作規(guī)程,并進行持續(xù)的安全培訓與演練,培養(yǎng)員工自主安全意識。

五、 士氣最高化(Highest Morale)

員工是現(xiàn)場改善的主體與智慧源泉。提升員工士氣,激發(fā)其參與改善的積極性和創(chuàng)造力,是精益管理持續(xù)成功的保障。現(xiàn)場管理者需尊重員工,通過建立透明、公平的環(huán)境,鼓勵員工提出改善建議(如合理化建議制度)。推行多能工培訓,豐富員工技能;通過晨會、看板等方式進行充分溝通與信息共享;讓員工在參與改善的過程中獲得成就感與成長,從而形成持續(xù)改善的良性文化。

六、 環(huán)境友好化(Environmental Friendliness)

現(xiàn)代企業(yè)的社會責任要求生產(chǎn)活動必須與環(huán)境和諧共存。精益現(xiàn)場管理的環(huán)境目標,是最大限度地減少生產(chǎn)活動對環(huán)境的負面影響。這體現(xiàn)在節(jié)約能源與資源(如水、電、原材料)、減少廢棄物排放、推行清潔生產(chǎn)、對廢棄物進行分類與循環(huán)利用等方面。消除浪費本身就直接減少了資源消耗和污染,例如減少過量生產(chǎn)就節(jié)約了能源和原材料。將環(huán)保理念融入日常的現(xiàn)場改善活動中,實現(xiàn)綠色制造。

工廠企業(yè)精益生產(chǎn)現(xiàn)場管理的六大目標——質量、成本、交貨期、安全、士氣、環(huán)境,是一個有機整體。它們并非孤立存在,而是相互促進:高質量減少了返工浪費從而降低成本;短交貨期要求流程順暢從而提升安全與士氣;高昂的士氣又是實現(xiàn)所有其他目標的人才基礎。企業(yè)管理者需以系統(tǒng)思維,將這六大目標融入日常管理實踐中,通過持之以恒的現(xiàn)場改善(Kaizen),逐步構建起高效、敏捷、安全、有活力且負責任的生產(chǎn)運營系統(tǒng),最終實現(xiàn)客戶價值與企業(yè)發(fā)展的雙贏。